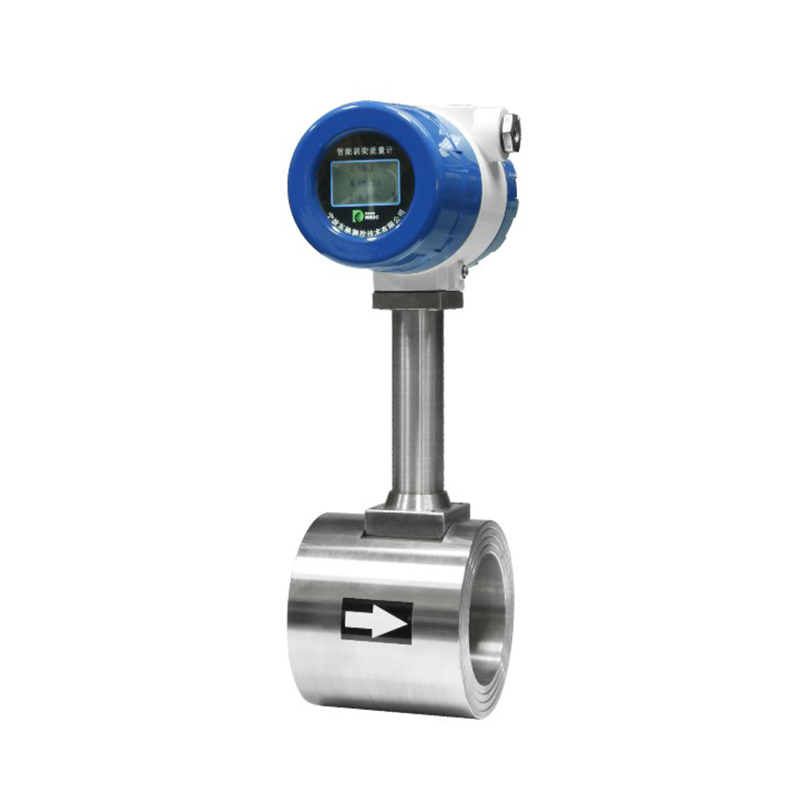

Generalmente usiamo

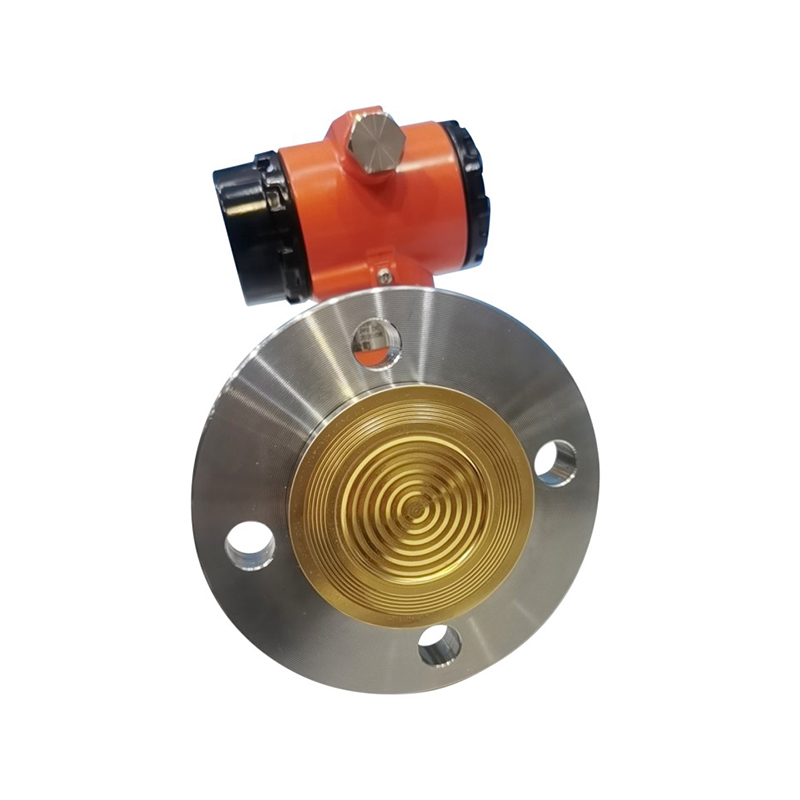

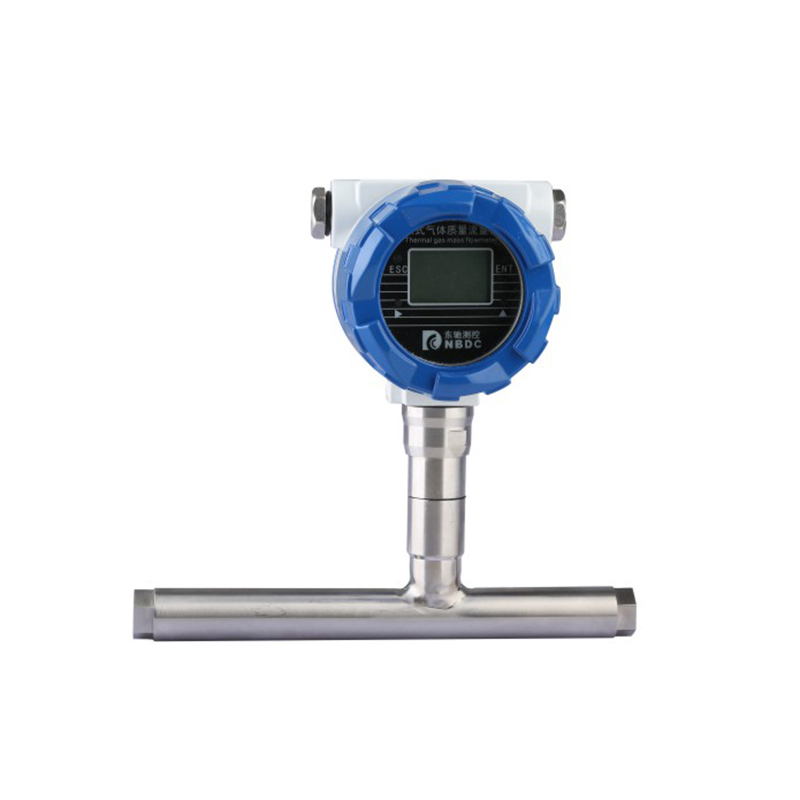

trasmettitori di pressione nel settore manifatturiero industriale per aiutarci a completare la conversione tra i segnali. Potrebbero esserci molti amici che non hanno familiarità con i trasmettitori di pressione. Lizhun Sensing è qui per migliorare la tua comprensione dei trasmettitori di pressione. Dopo aver compreso, introdurremo il metodo per amplificare la pressione d'impatto del trasmettitore di pressione del display digitale e l'ispezione delle condizioni del trasmettitore di pressione.

1. Innanzitutto un trasmettitore di pressione è un dispositivo che converte la pressione in un segnale pneumatico o in un segnale elettrico per il controllo e la trasmissione a distanza. Può convertire i parametri di pressione fisica come gas e liquido percepiti dal sensore della cella di carico in un segnale elettrico standard (come 4~20mADC, ecc.), fornire allarmi indicanti, registratori, regolatori e altri strumenti secondari per la misurazione, l'indicazione e il processo regolazione.

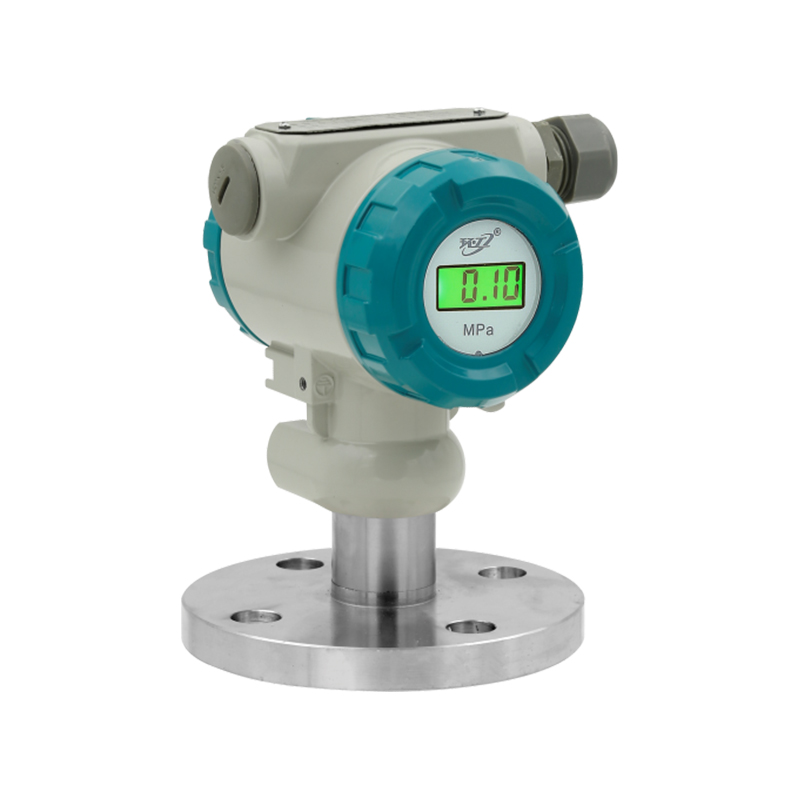

2. In che modo il trasmettitore di pressione con display digitale misura la pressione di impatto?

I trasmettitori di pressione con display digitale sono utilizzati in molti ambienti difficili e, in generale, i trasmettitori di pressione hanno anche un'elevata resistenza agli urti, quindi di solito abbiamo i seguenti metodi per misurare la pressione di impatto.

Il primo metodo è cambiare il chip del trasmettitore di pressione. Questo chip non è un normale nucleo in ceramica o un nucleo in silicio diffuso, ma un tipo di estensimetro. L'estensimetro a resistenza è un dispositivo sensibile che converte la variazione di deformazione sul componente in un segnale elettrico. È uno dei componenti principali del sensore di deformazione a resistenza. Gli estensimetri a resistenza sono più comunemente utilizzati negli estensimetri a resistenza in metallo e negli estensimetri a semiconduttore. Esistono due tipi di estensimetri a resistenza metallica: estensimetri filamentosi e estensimetri a lamina metallica. Gli estensimetri sono solitamente strettamente legati al substrato di deformazione meccanica mediante adesivi speciali, quando la sollecitazione del substrato cambia, anche l'estensimetro resistivo si deformerà, modificando il valore di resistenza dell'estensimetro, modificando così la tensione aggiunta alla resistenza. La variazione di resistenza di questo estensimetro durante il processo di sollecitazione è solitamente molto piccola, generalmente si dice che questo tipo di estensimetro forma un ponte di deformazione e viene amplificato dal successivo amplificatore di strumentazione e quindi trasmesso al circuito di elaborazione. Il sensore di pressione dell'estensimetro ha generalmente una buona resistenza agli urti, ma la precisione di questo sensore è molto bassa.

Il secondo metodo consiste nel misurare con un normale trasmettitore di pressione in ceramica o un trasmettitore di pressione in silicio diffuso, ma non direttamente, e aggiungere un tubo tampone davanti per misurare la pressione dell'impatto. Questo metodo è economico, facile da installare e ampiamente utilizzato.

In terzo luogo, come calibrare il trasmettitore di pressione.

Prima di tutto, la vera calibrazione del trasmettitore di pressione richiede l'utilizzo di una sorgente di pressione standard per l'ingresso del trasmettitore. Poiché il dispositivo standard non viene utilizzato, l'intervallo di regolazione (LRV, URV) non è una calibrazione e la parte di ingresso (pressione del trasmettitore di ingresso) viene ignorata per la regolazione dell'uscita (circuito di conversione del trasmettitore) non è una calibrazione corretta.

Inoltre, la relazione dell'uscita di corrente tra il componente di rilevamento della pressione e il circuito di conversione A/D non è uguale e lo scopo della calibrazione è scoprire la relazione tra i tre. Collegare la sorgente di pressione al giunto autocostruito attraverso il tubo di gomma, chiudere la valvola di bilanciamento, controllare la tenuta del circuito dell'aria, quindi collegare l'amperometro (voltmetro) e l'operatore manuale al circuito di uscita del trasmettitore e avviare la calibrazione dopo l'alimentazione -accensione e preriscaldamento. Sappiamo che indipendentemente dal tipo di trasmettitore di pressione differenziale, le camere a pressione positiva e negativa hanno scarico, valvole di scarico o rubinetti; questo ci offre la comodità di calibrare il trasmettitore di pressione differenziale in loco, ovvero possiamo calibrare il trasmettitore di pressione differenziale. Durante la calibrazione del trasmettitore di pressione differenziale, chiudere prima le valvole positive e negative del gruppo a tre valvole, aprire la valvola di bilanciamento, quindi allentare lo scarico, la valvola di scarico o il rubinetto, quindi sostituire la camera di pressione positiva, la valvola di scarico o il rubinetto con un giunto autocostruito; La camera di pressione è tenuta libera per consentirne la ventilazione.

Per prima cosa regolare lo smorzamento allo stato zero, quindi riempire l'intervallo di regolazione della pressione in modo che l'uscita sia 20 mA. La regolazione in loco è relativamente rapida e conveniente. Oltre ai circuiti meccanici ed elettrici, lo Smart Transmitter è anche un chip di microelaborazione che gestisce i dati di input tra la sorgente di pressione di ingresso e il segnale di corrente 4-20 mA generato.

Procedere come segue per calibrare un trasmettitore di pressione reale:

1. Eseguire prima una correzione di regolazione fine 4-20 mA sul convertitore D/A all'interno del trasmettitore, poiché non coinvolge componenti del sensore e non richiede una sorgente di segnale di pressione esterna.

2. Ottimizzare nuovamente l'intero processo per rendere la lettura digitale di 4-20 mA coerente con il segnale di pressione effettivo applicato, pertanto è necessaria una sorgente del segnale di pressione.

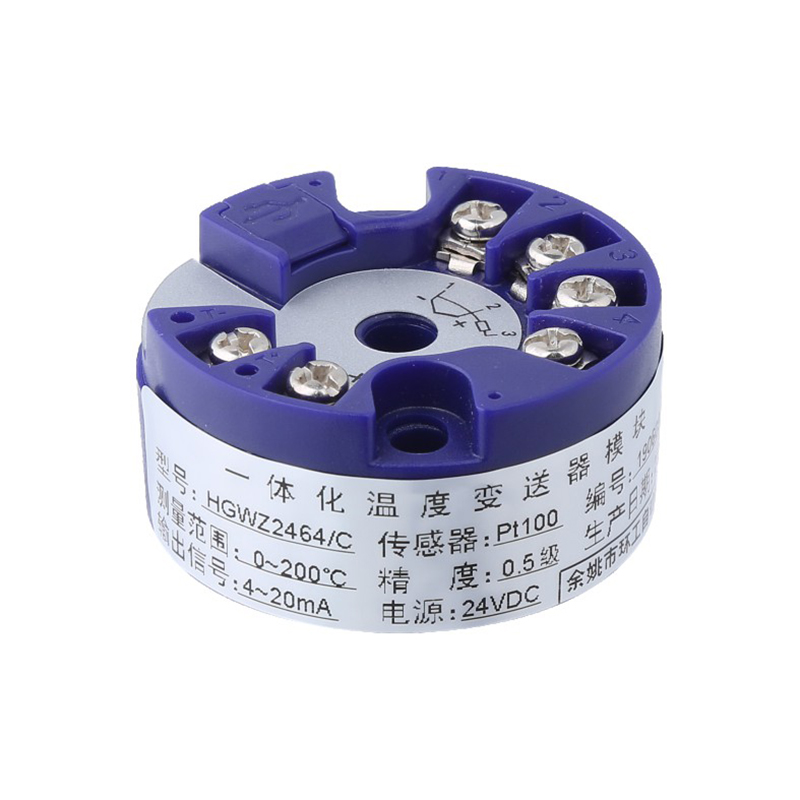

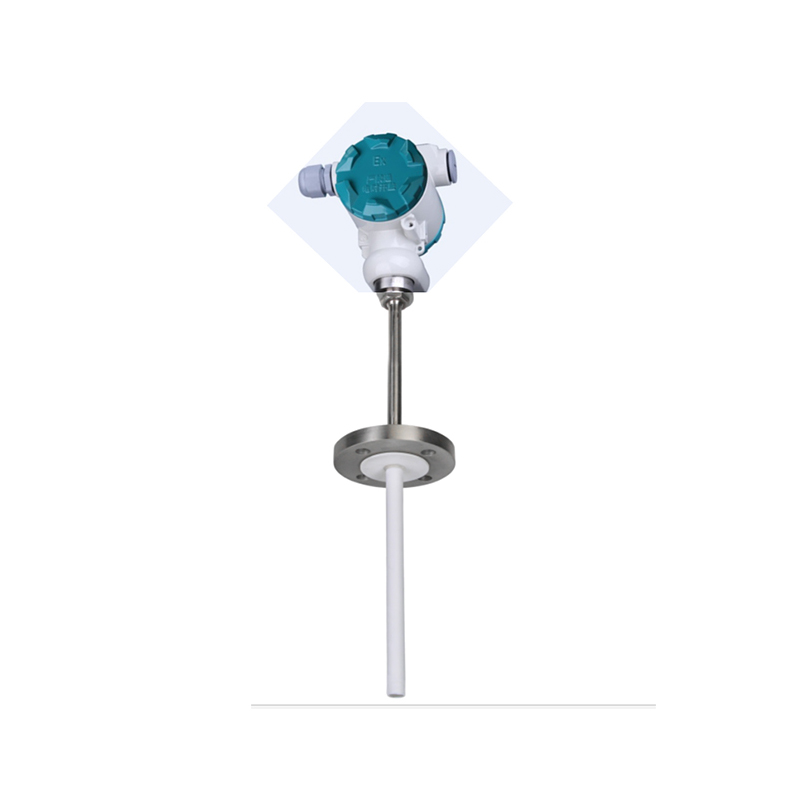

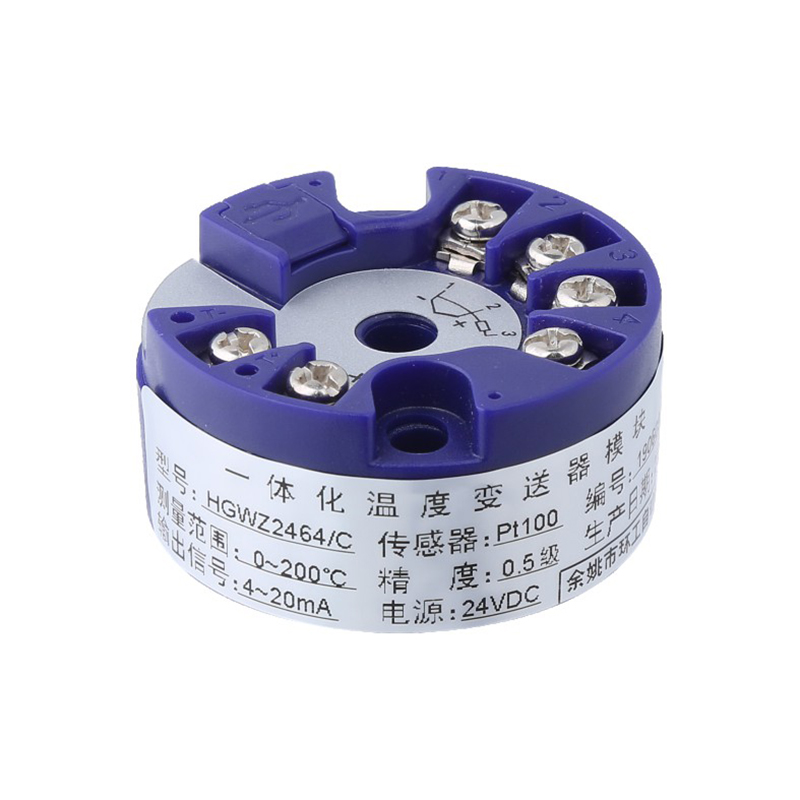

HGWZ2464 trasmettitore di temperatura

HGWZ2464 trasmettitore di temperatura Disponiamo di apparecchiature di prova avanzate e complete di prim'ordine nel settore, laboratori di prove fisiche, apparecchiature di calibrazione automatica della pressione, apparecchiature di calibrazione automatica della temperatura, ecc. Le apparecchiature di cui sopra possono garantire pienamente la fornitura di prodotti finali di alta precisione ai clienti e possono garantire che i clienti possono soddisfare i requisiti di prova a tutto tondo per le proprietà fisiche e chimiche dei materiali, test dimensionali geometrici ad alta precisione, ecc.