La protezione dei trasmettitori di pressione differenziale da fluidi di processo corrosivi o abrasivi è fondamentale per garantirne la longevità e la precisione. Ecco diversi metodi per ottenere questa protezione:

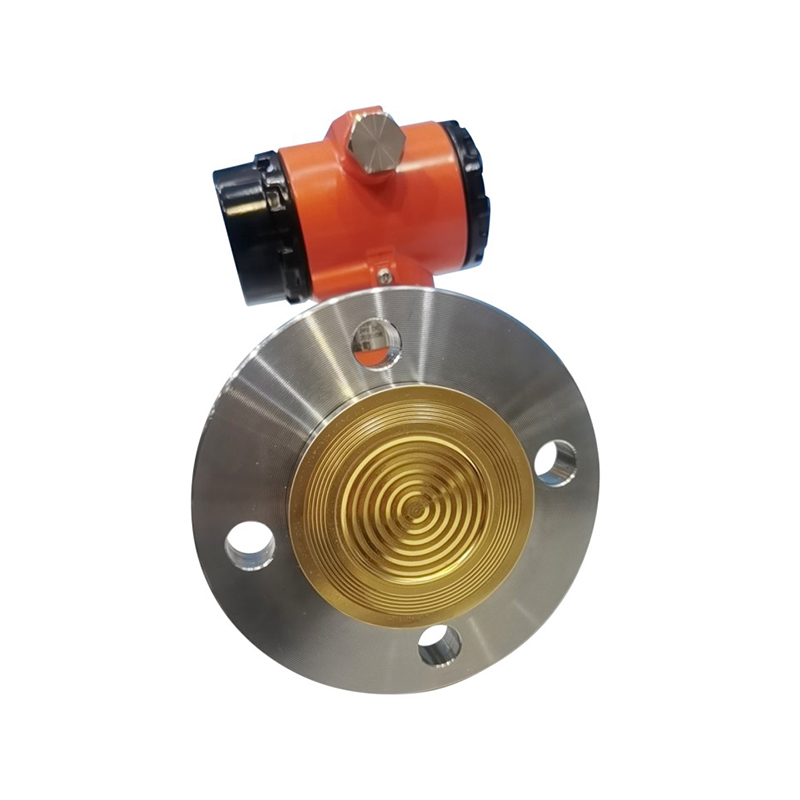

Separatori a membrana (sigilli chimici): i separatori a membrana isolano il trasmettitore di pressione dal contatto diretto con i fluidi di processo utilizzando un diaframma flessibile realizzato con materiali resistenti alla corrosione e all'abrasione, come PTFE o tantalio. Il diaframma è riempito con un fluido di trasferimento (ad esempio olio di silicone o glicerina) che trasmette la pressione di processo al sensore. Queste guarnizioni proteggono il trasmettitore da condizioni difficili, garantiscono l'integrità della misurazione e facilitano la manutenzione consentendo una pulizia e una sostituzione più semplici del diaframma senza disturbare il trasmettitore. I separatori a membrana sono particolarmente utili in applicazioni che coinvolgono sostanze chimiche altamente corrosive, fanghi o fluidi contenenti particelle.

Rivestimenti: i rivestimenti protettivi forniscono un'ulteriore barriera al materiale sottostante delle parti a contatto con il prodotto del trasmettitore. I rivestimenti in PTFE (Teflon) sono ampiamente utilizzati per la loro straordinaria resistenza chimica e le proprietà antiaderenti, che prevengono l'accumulo e facilitano la pulizia. I rivestimenti ceramici offrono durezza e resistenza all'abrasione ascendenti, rendendoli ideali per applicazioni con particelle abrasive. L'applicazione di questi rivestimenti deve essere eseguita con precisione per garantire copertura e adesione uniformi. Sono necessarie ispezioni regolari per rilevare eventuali segni di usura o danni ai rivestimenti e riapplicarli secondo necessità.

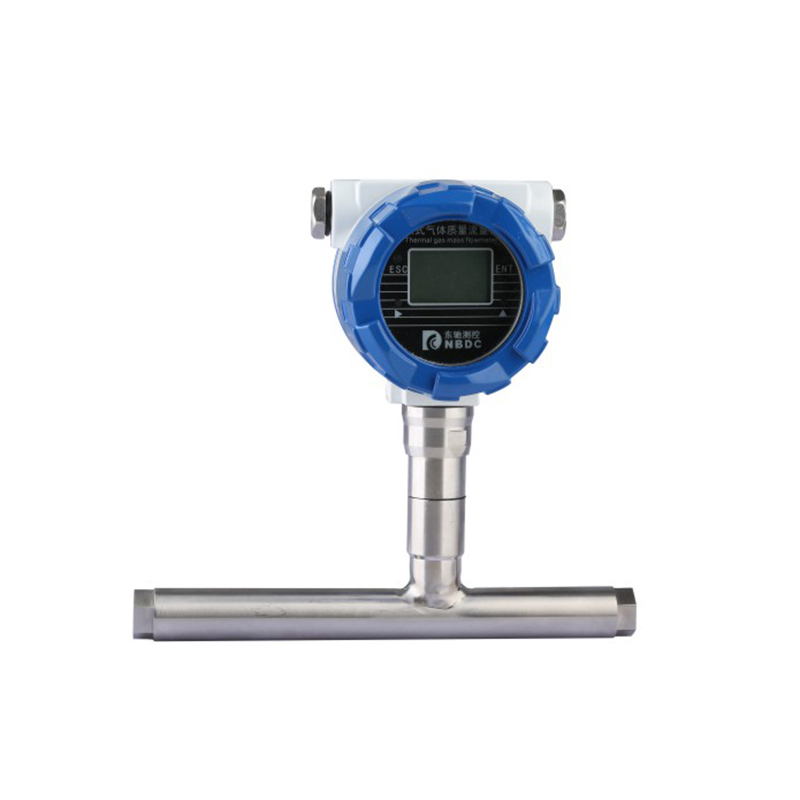

Sistemi di spurgo: i sistemi di spurgo prevedono il lavaggio continuo o intermittente delle linee di rilevamento con un fluido inerte o non corrosivo, come azoto o aria pulita. Ciò impedisce ai fluidi di processo di entrare in contatto diretto con il trasmettitore, proteggendolo così dalla corrosione e dall'abrasione. I sistemi di spurgo sono essenziali nelle applicazioni in cui i fluidi sono soggetti a cristallizzazione, polimerizzazione o deposizione, che possono bloccare le linee di rilevamento. Il fluido di spurgo deve essere compatibile sia con il mezzo di processo che con il trasmettitore per evitare contaminazione o interferenze con le misurazioni. La corretta progettazione e manutenzione del sistema di spurgo sono fondamentali per garantire un funzionamento efficace.

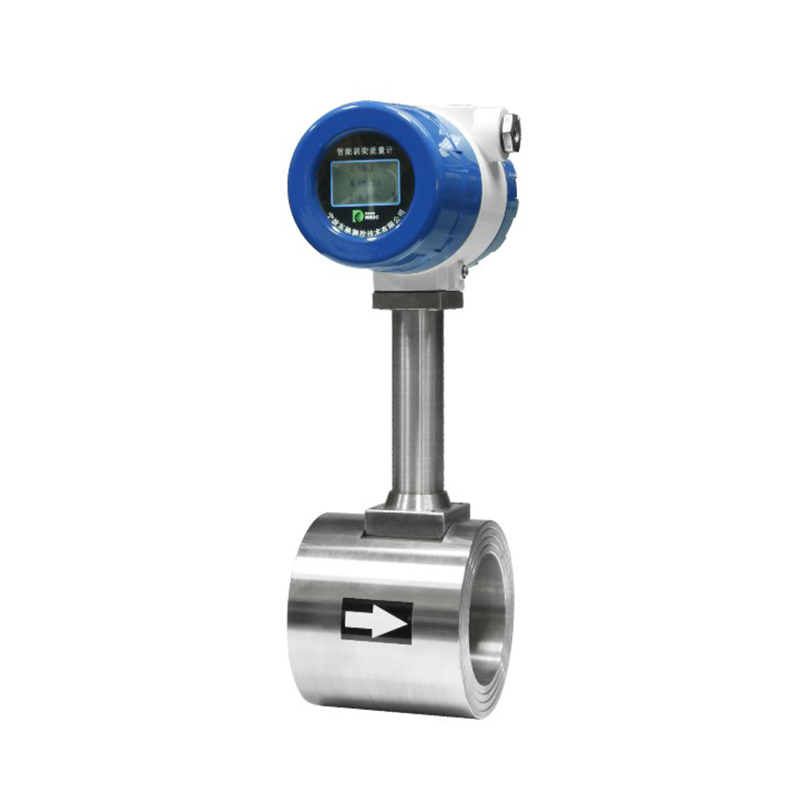

Filtrazione: l'installazione di filtri o setacci a monte del trasmettitore di pressione differenziale aiuta a rimuovere particelle e sostanze abrasive dai fluidi di processo. Filtri con dimensioni di maglia adeguate all'applicazione specifica possono prevenire danni ai componenti sensibili del trasmettitore. Per mezzi altamente abrasivi, prendere in considerazione l'utilizzo di filtri metallici sinterizzati o separatori a ciclone in grado di gestire elevati carichi di particolato. La manutenzione regolare e la sostituzione degli elementi filtranti sono necessarie per mantenere l'efficienza della filtrazione e prevenire cadute di pressione o intasamenti, che potrebbero influire sulla precisione della misurazione.

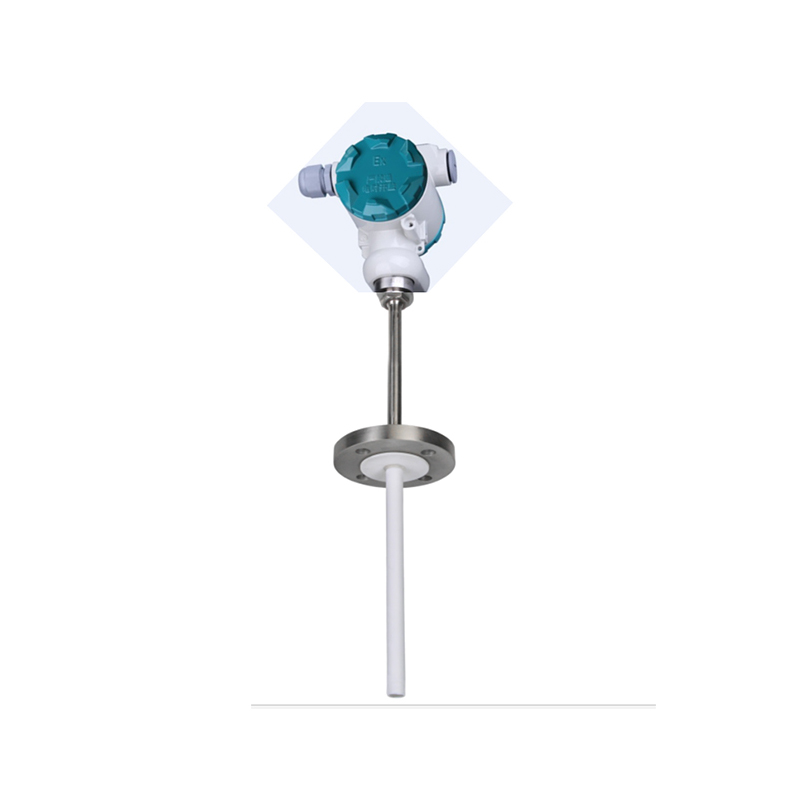

Montaggio remoto: il montaggio remoto prevede il posizionamento del trasmettitore di pressione differenziale lontano dall'ambiente di processo difficile utilizzando tubi capillari riempiti con un fluido inerte. Questa configurazione consente di posizionare il trasmettitore in una posizione più accessibile e meno aggressiva, riducendo il rischio di danni dovuti a mezzi corrosivi o abrasivi. I tubi capillari trasmettono accuratamente la pressione dal processo al trasmettitore. La corretta selezione dei materiali e dei fluidi dei tubi capillari è fondamentale per garantire la compatibilità con le condizioni di processo e mantenere l'accuratezza della misurazione. Sono necessarie ispezioni e manutenzioni regolari dei tubi capillari per garantire che rimangano esenti da perdite e ostruzioni.

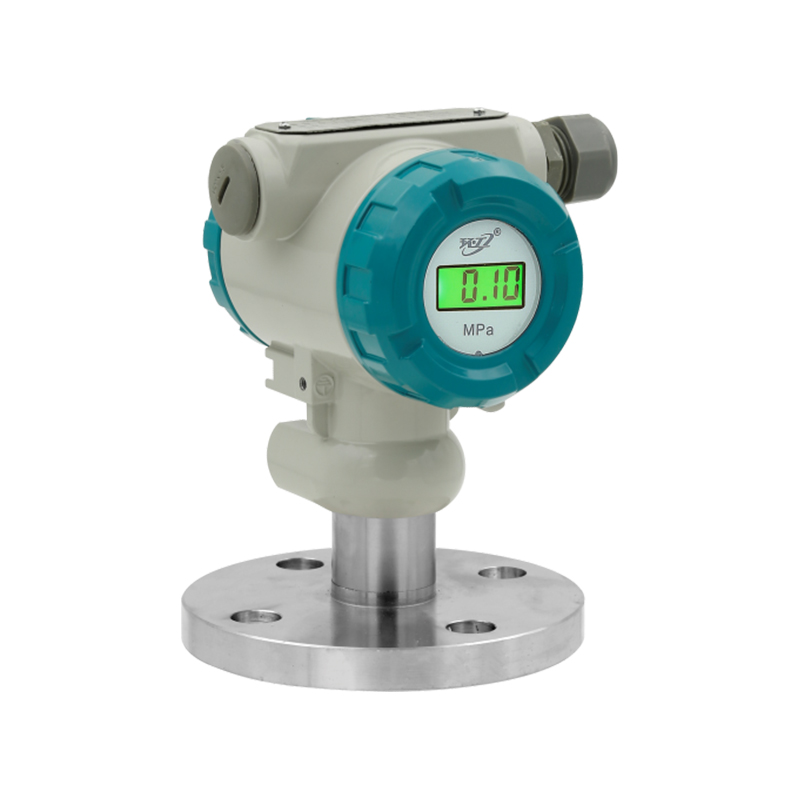

PB8400 a sicurezza intrinseca antideflagrante tipo