I sensori di temperatura gestiscono rapidi cambiamenti di temperatura o shock termici in base al design e ai materiali di costruzione. Ecco alcuni aspetti chiave da considerare:

Tempo di risposta: il tempo di risposta è fondamentale nel rilevamento della temperatura, soprattutto nelle applicazioni in cui è necessario il rilevamento rapido delle variazioni di temperatura per il controllo o la sicurezza del processo. Le termocoppie sono preferite per la loro risposta rapida grazie alla loro struttura di base che utilizza metalli diversi. Questo design consente loro di generare rapidamente un segnale di tensione in risposta alle variazioni di temperatura, generalmente entro pochi millisecondi. Al contrario, gli RTD e i termistori, che si basano sulle variazioni della resistenza elettrica, generalmente hanno tempi di risposta più lenti che vanno da frazioni di secondo a diversi secondi. Il tempo di risposta dipende da fattori quali la massa termica del sensore, il materiale utilizzato e l'ambiente in cui opera.

Robustezza meccanica: la robustezza meccanica dei sensori di temperatura determina la loro capacità di resistere allo stress fisico e allo shock termico. Le termocoppie, con la loro robusta struttura in lega metallica, sono intrinsecamente più durevoli e meno soggette a guasti meccanici rispetto ai sensori fragili come gli RTD a film sottile o alcuni tipi di termistori. Questa durabilità rende le termocoppie adatte agli ambienti industriali difficili in cui sono comuni vibrazioni meccaniche, rapidi cambiamenti di temperatura o impatti fisici.

Inerzia termica: l'inerzia termica si riferisce alla capacità di un sensore di rispondere rapidamente ai cambiamenti di temperatura senza essere influenzato dalla propria massa termica. I sensori con massa termica inferiore, come gli RTD a film sottile o alcuni tipi di termistori, possono monitorare le rapide fluttuazioni di temperatura in modo più accurato perché si riscaldano e si raffreddano rapidamente. Al contrario, gli RTD realizzati con materiali più ingombranti o con sonde dal design più spesso possono mostrare un maggiore ritardo termico, influenzando il tempo di risposta e la precisione in ambienti a temperatura dinamica.

Compatibilità dei materiali: i materiali utilizzati nei sensori di temperatura influiscono in modo significativo sulla loro resistenza allo shock termico. Ad esempio, gli elementi RTD in ceramica sono noti per la loro elevata resistenza allo shock termico rispetto ai fragili elementi RTD a film sottile. Allo stesso modo, le leghe metalliche utilizzate nelle termocoppie sono selezionate per la loro capacità di resistere a temperature estreme e rapidi cambiamenti di temperatura senza degrado strutturale. Anche i materiali isolanti che circondano i cavi della termocoppia svolgono un ruolo cruciale nel mantenimento dell'integrità e delle prestazioni del sensore in condizioni di ciclo termico.

Intervallo di temperatura: ciascun tipo di sensore di temperatura ha uno specifico intervallo di temperatura operativa entro il quale può misurare con precisione la temperatura. Le termocoppie eccellono nelle applicazioni ad alta temperatura, spesso funzionando in modo affidabile fino a 2300°C (4172°F), rendendole adatte a processi industriali estremi come la fusione di metalli o applicazioni aerospaziali. Gli RTD e i termistori hanno in genere limiti di temperatura massimi inferiori ma offrono maggiore precisione e stabilità negli intervalli di temperatura moderati comunemente presenti nei sistemi HVAC, nei motori automobilistici e nelle apparecchiature di laboratorio.

Considerazioni sull'installazione: pratiche di installazione corrette sono essenziali per massimizzare le prestazioni e la longevità del sensore di temperatura in ambienti soggetti a shock termico. I sensori devono essere montati in modo sicuro per ridurre al minimo lo stress meccanico e le vibrazioni, che possono portare a guasti prematuri. Per garantire un buon contatto termico tra il sensore e la superficie misurata, è necessario utilizzare materiali e tecniche di isolamento termico, come pasta termica o isolanti ceramici. Ciò riduce al minimo i gradienti termici che possono influire sulla precisione del sensore durante i rapidi cambiamenti di temperatura.

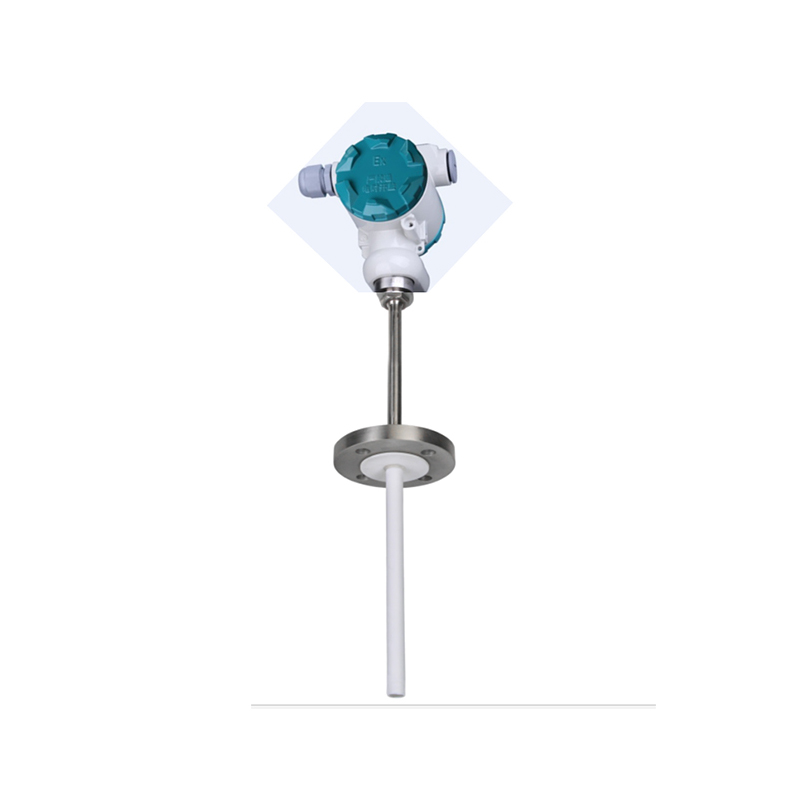

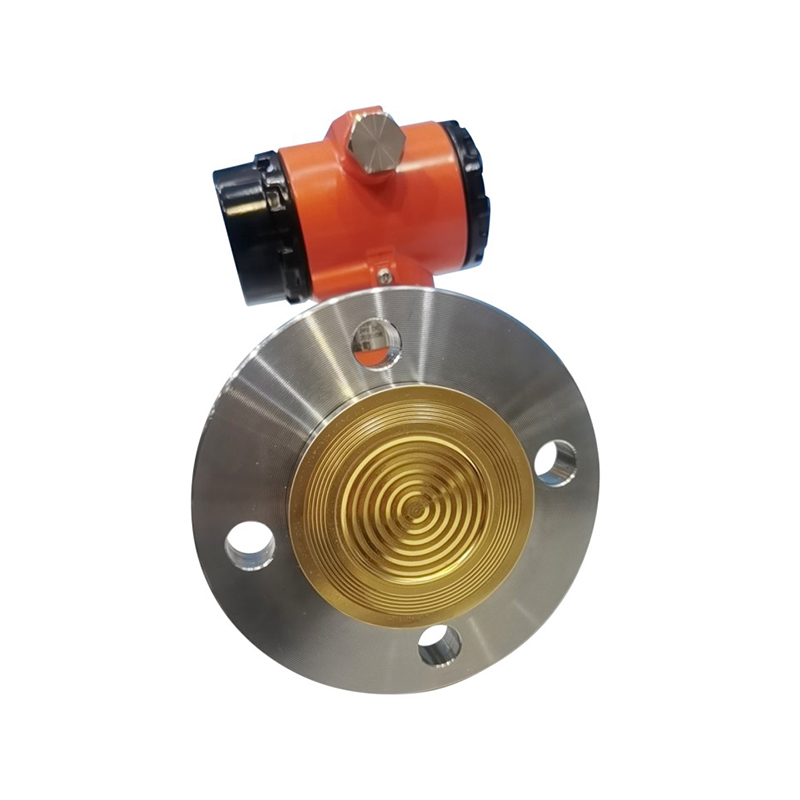

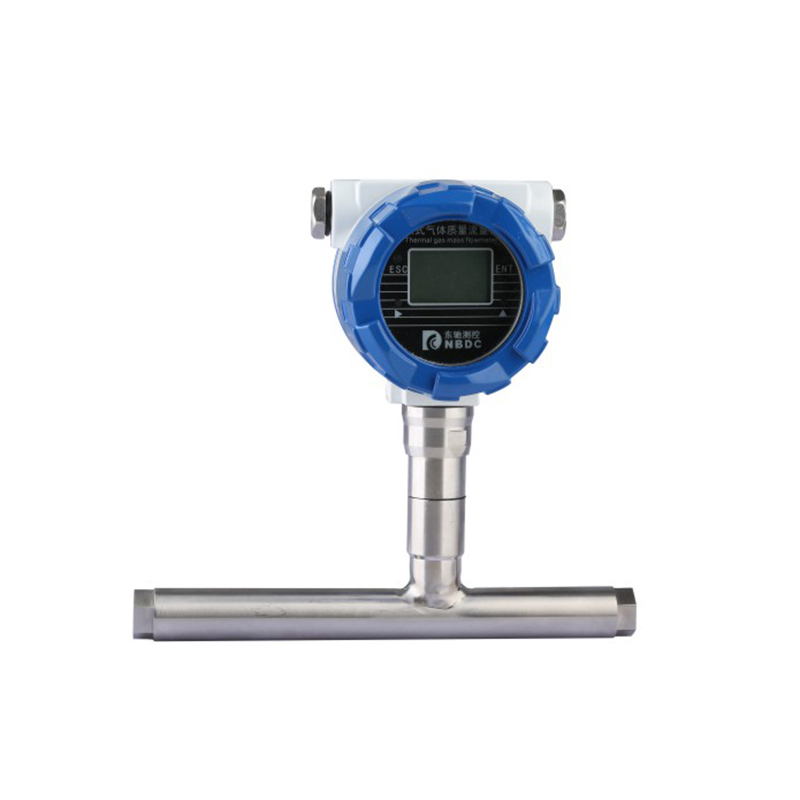

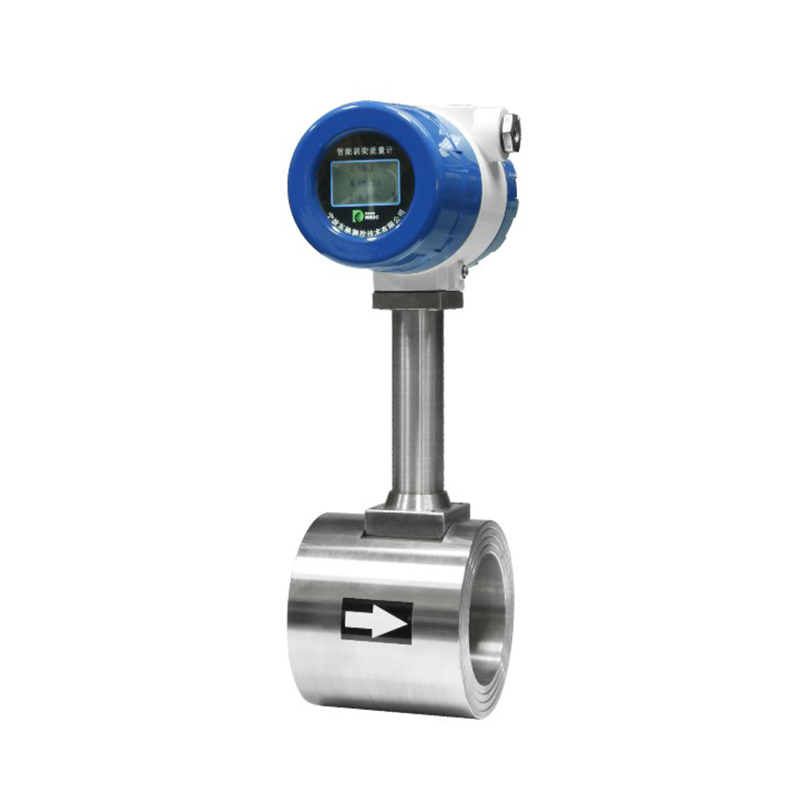

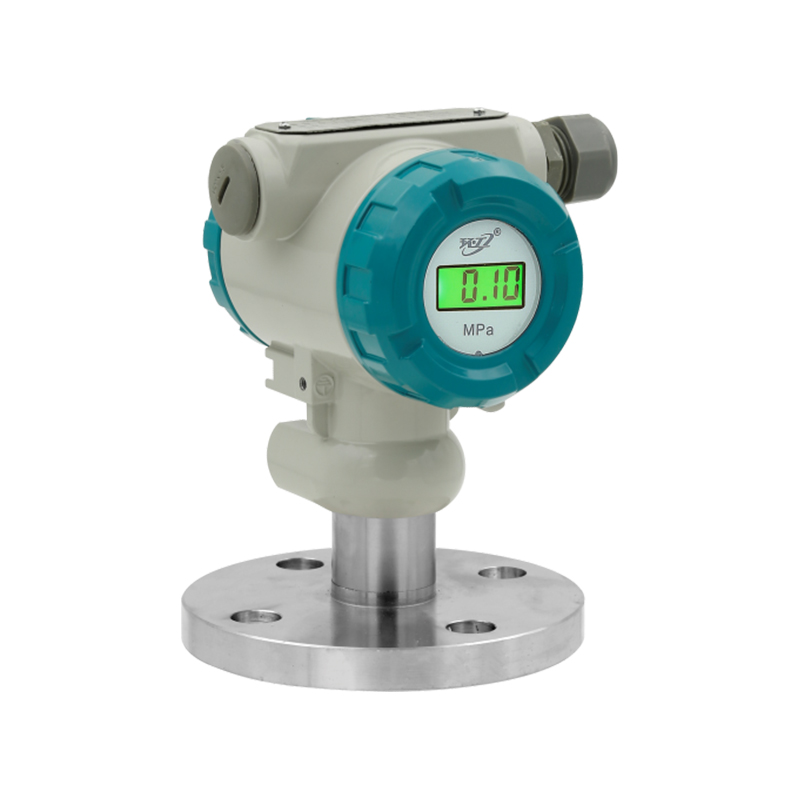

Trasmettitore di temperatura HGWR216B