Stabilire le procedure di calibrazione: iniziare conducendo un'analisi approfondita delle specifiche del trasmettitore di pressione industriale, compreso il campo di misurazione, i requisiti di precisione e le condizioni ambientali. Sulla base di questa analisi, sviluppare procedure di calibrazione dettagliate che descrivano ogni fase del processo di calibrazione. Includere specifiche come il metodo di calibrazione (ad esempio, tester a peso morto, calibratore di pressione digitale), punti di calibrazione, intervalli di calibrazione e criteri di accettazione. Documentare le procedure in un manuale di calibrazione formale o in una procedura operativa standard (SOP) per garantire coerenza e ripetibilità.

Programma di calibrazione regolare: stabilire un programma di calibrazione proattivo basato su un approccio basato sul rischio che considera fattori quali la criticità della misurazione della pressione, i requisiti normativi, gli standard di settore e i dati storici sulle prestazioni. Sviluppare una matrice di calibrazione che identifichi la frequenza di calibrazione per ciascun trasmettitore di pressione in base a questi fattori. Rivedere e adattare il programma di calibrazione secondo necessità in risposta ai cambiamenti nelle condizioni di processo, nelle prestazioni delle apparecchiature o nei requisiti normativi.

Conservazione dei registri: implementare un solido sistema di tenuta dei registri per tenere traccia di tutte le attività di calibrazione e mantenere registri di calibrazione completi. Utilizzare software di gestione della calibrazione elettronica o registri di calibrazione per documentare dettagli quali date di calibrazione, risultati di calibrazione, apparecchiature utilizzate, procedure di calibrazione seguite e personale coinvolto. Conserva i registri di calibrazione per l'intero ciclo di vita del trasmettitore di pressione per facilitare la tracciabilità, i controlli di garanzia della qualità e la conformità ai requisiti normativi.

Esecuzione di test funzionali: oltre alle tradizionali procedure di calibrazione, incorporare test funzionali nel processo di calibrazione per verificare le prestazioni e la funzionalità complessive del trasmettitore di pressione. I test funzionali possono includere controlli di stabilità dello zero e dell'intervallo, tempo di risposta, isteresi, linearità e ripetibilità. Condurre questi test in condizioni operative simulate rappresentative dell'ambiente applicativo per garantire che il trasmettitore di pressione soddisfi i requisiti prestazionali nell'intero intervallo operativo.

Considerazioni ambientali: riconoscere l'impatto dei fattori ambientali sulle prestazioni del trasmettitore di pressione e incorporare considerazioni ambientali nelle procedure di calibrazione. Specificare le condizioni ambientali quali temperatura, umidità, pressione atmosferica e livelli di vibrazione durante la calibrazione per simulare il più fedelmente possibile l'ambiente operativo. Prendere in considerazione l'esecuzione della calibrazione in una camera ad ambiente controllato o l'utilizzo di tecniche di compensazione della temperatura e dell'umidità per ridurre al minimo le influenze ambientali sulla precisione della calibrazione.

Ispezione di routine: implementare un programma di ispezione regolare per valutare le condizioni fisiche dei trasmettitori di pressione e identificare eventuali segni di usura, danni o degrado. Ispezionare i componenti esterni come porte di pressione, guarnizioni, connettori e hardware di montaggio per verificare l'eventuale presenza di corrosione, contaminazione o danni meccanici. Utilizzare strumenti di ingrandimento, tecniche di ispezione visiva e metodi di test non distruttivi come l'ispezione a ultrasuoni o i test con liquidi penetranti per rilevare difetti nascosti o anomalie che potrebbero influire sulle prestazioni.

Pulizia e protezione: sviluppare procedure di pulizia e protezione per mantenere la pulizia e l'integrità dei trasmettitori di pressione durante la calibrazione e il funzionamento. Utilizzare detergenti, solventi e tecniche adeguati per rimuovere sporco, olio, grasso o altri contaminanti dalle superfici esterne del trasmettitore senza danneggiare i componenti sensibili o compromettere la precisione della calibrazione. Implementare misure protettive come coperture antipolvere, involucri protettivi o sigilli ambientali per proteggere i trasmettitori di pressione dall'esposizione a condizioni ambientali difficili, umidità, sostanze chimiche o danni fisici.

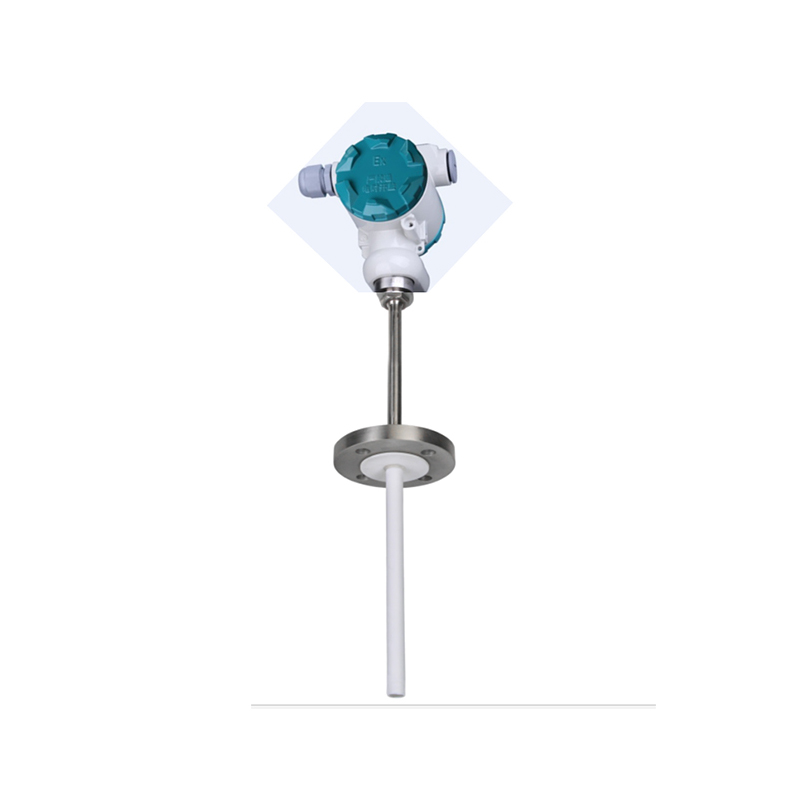

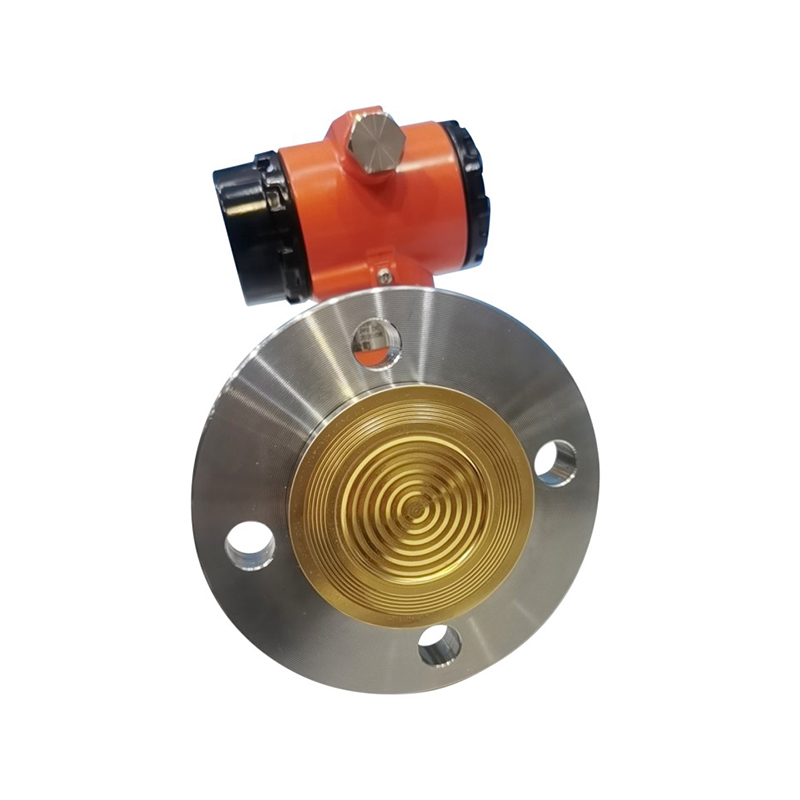

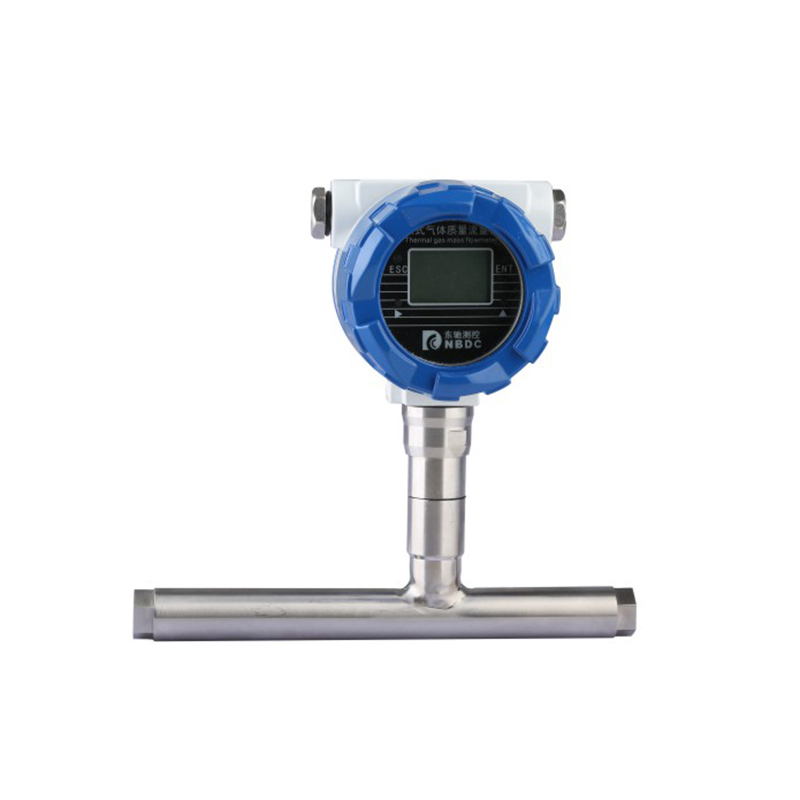

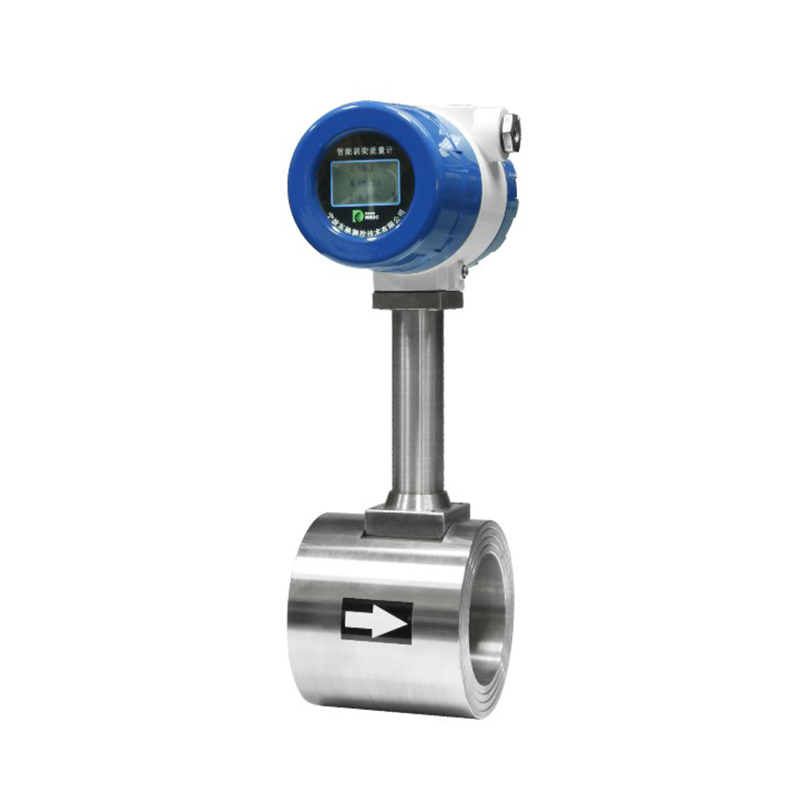

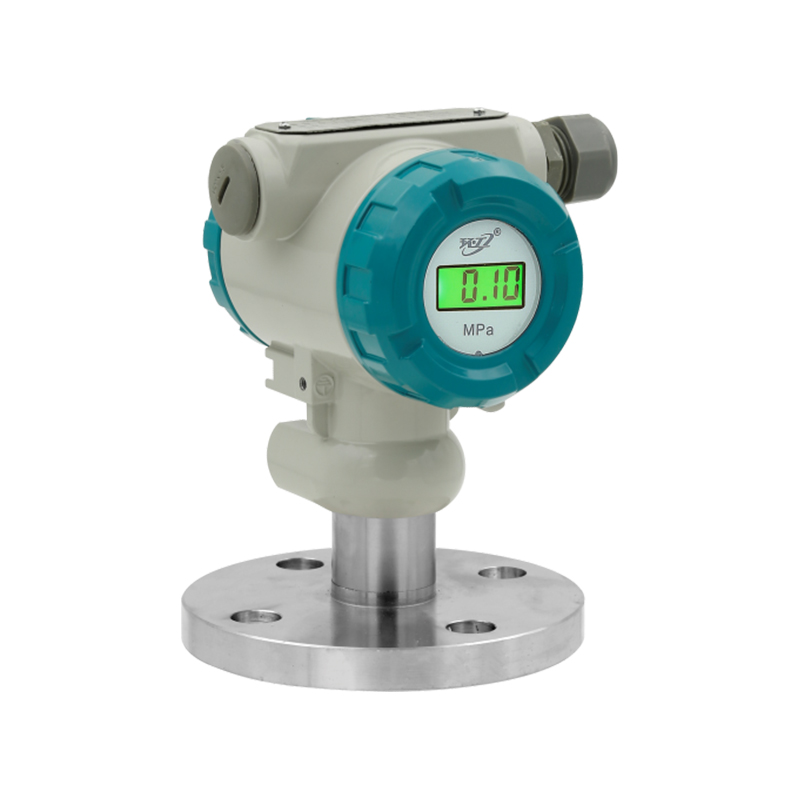

Trasmettitori di pressione PB8101CNM