La corretta installazione dei sensori RTD è fondamentale per ottenere misurazioni della temperatura accurate e affidabili. Di seguito sono riportate alcune best practice per l'installazione dei sensori RTD:

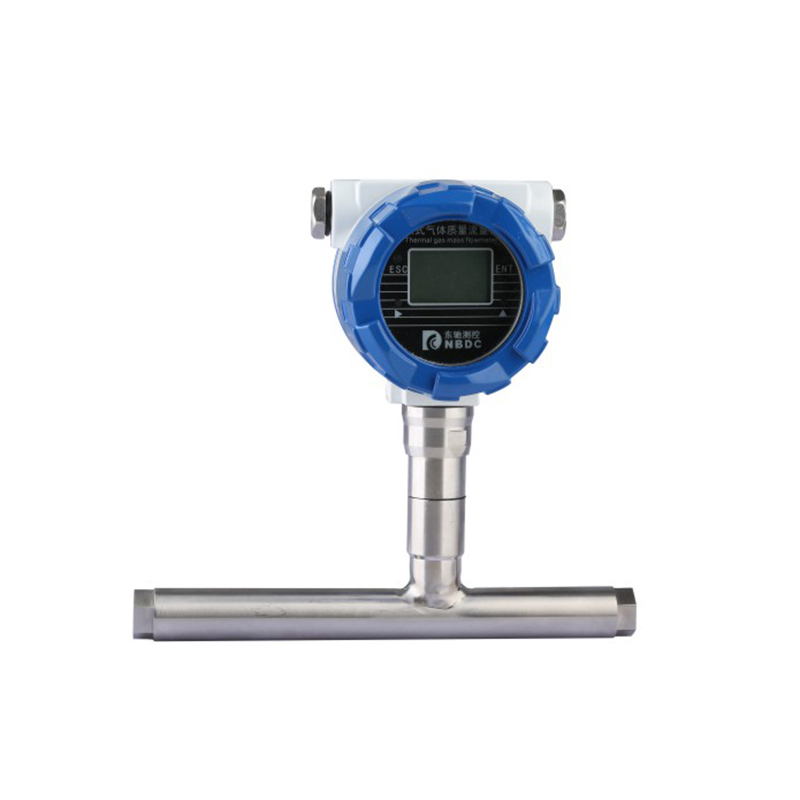

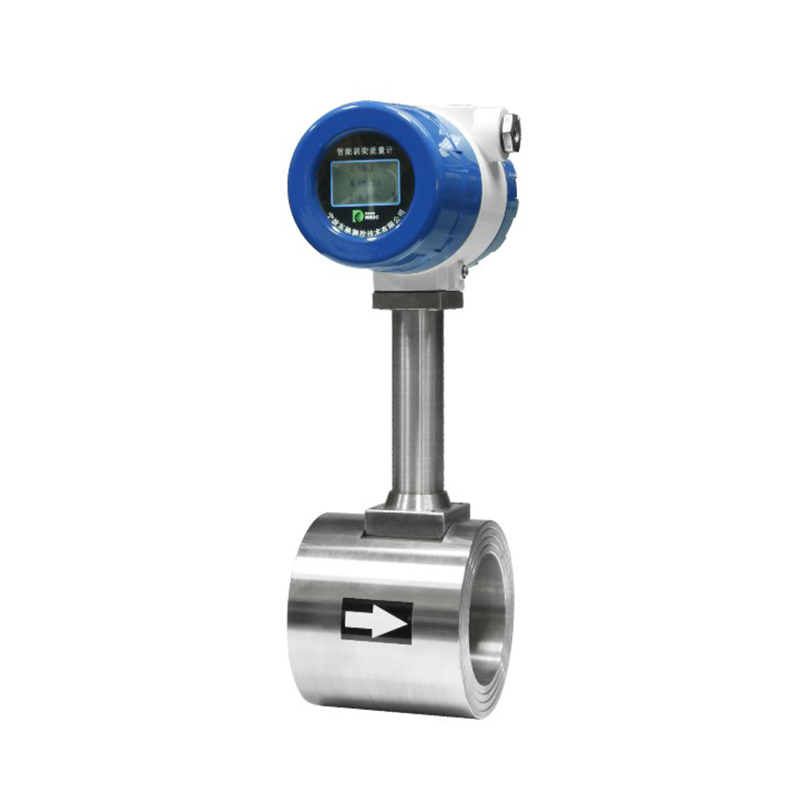

Posizionamento corretto: il posizionamento corretto di un sensore RTD è fondamentale per ottenere letture accurate. Quando si posiziona il sensore, considerare le dinamiche dell'ambiente di processo. Ad esempio, in un sistema di fluidi, il sensore deve essere posizionato in una posizione in cui il fluido è ben miscelato e rappresentativo della temperatura complessiva. Evitare di posizionare il sensore vicino a ingressi, uscite o qualsiasi punto in cui la temperatura potrebbe non essere uniforme. In una misurazione di solidi o superfici, il sensore deve essere posizionato nel punto in cui la temperatura è più critica per il processo.

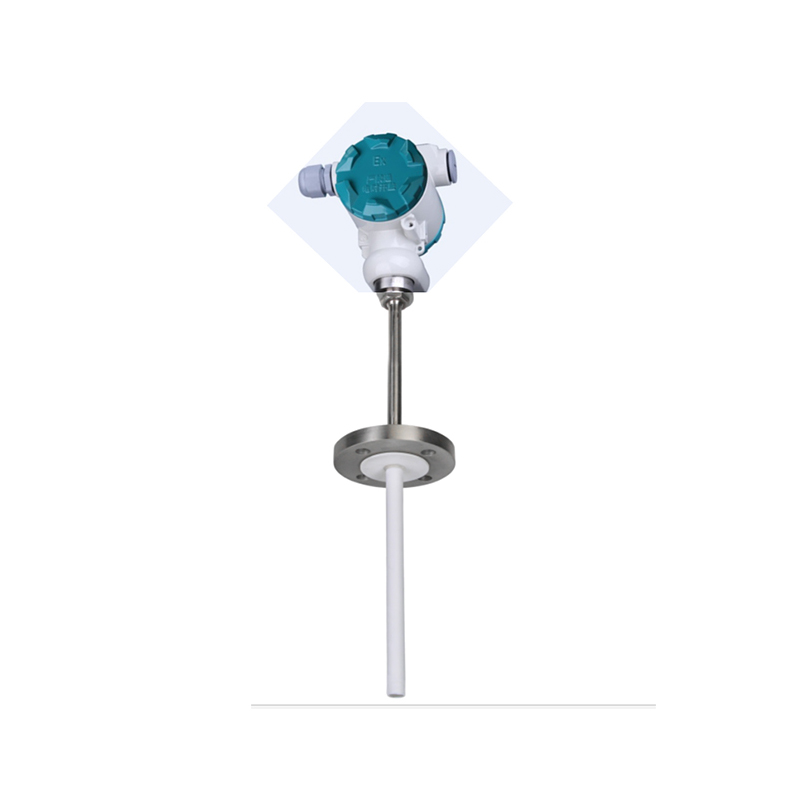

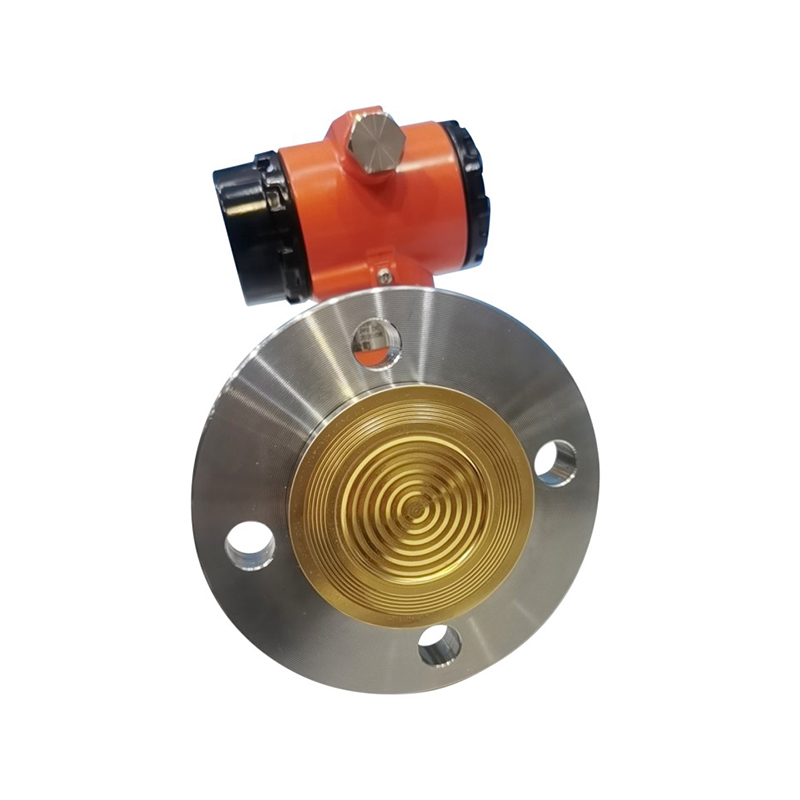

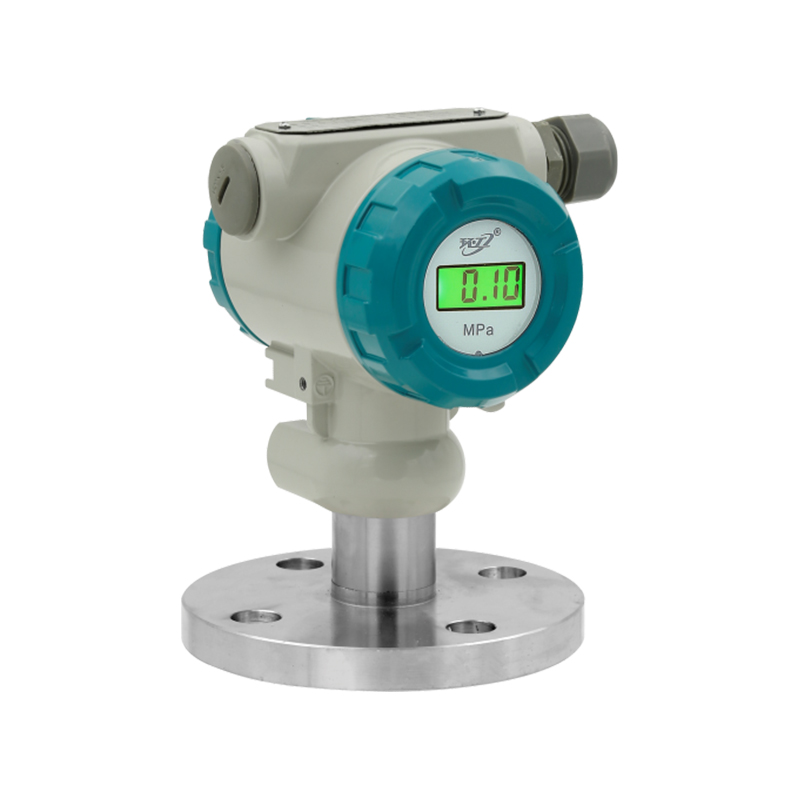

Montaggio sicuro: per fissare efficacemente il sensore RTD, utilizzare accessori di montaggio adeguati come raccordi a compressione, flange o morsetti che corrispondano alle specifiche del sensore. Per le applicazioni ad alta pressione, assicurarsi che i raccordi siano idonei a resistere alla pressione di processo. In ambienti con vibrazioni elevate, utilizzare soluzioni di montaggio che includano caratteristiche di smorzamento delle vibrazioni per prevenire l'affaticamento meccanico del sensore.

Profondità di immersione: la profondità di immersione di un sensore RTD dovrebbe essere tale che l'intero elemento di rilevamento sia esposto alla temperatura del mezzo. Per un tipico RTD, ciò significa garantire che l'elemento sia immerso almeno 10 volte il diametro della guaina del sensore. Nelle installazioni con pozzetto termometrico, verificare che l'RTD raggiunga il fondo del pozzetto termometrico per ottenere letture accurate. L'immersione parziale può portare a errori di conduzione in cui la punta del sensore legge la temperatura di processo mentre lo stelo è influenzato dalla temperatura ambiente.

Contatto termico: il contatto termico ottimale tra il sensore RTD e il mezzo di processo garantisce tempi di risposta rapidi e letture accurate. Nelle superfici solide, utilizzare grasso termico o cuscinetti per migliorare il trasferimento di calore. Per i sensori a inserimento, assicurarsi che non vi sia spazio d'aria tra il sensore e il mezzo di processo. Nei pozzetti termometrici, assicurarsi che il sensore si adatti perfettamente e prendere in considerazione l'utilizzo di composti a trasferimento termico per riempire eventuali vuoti.

Evitare fonti di calore: tenere il sensore RTD lontano da fonti di calore radiante o radiazioni termiche dirette. Ciò include il posizionamento del sensore lontano da quadri elettrici, motori e altre apparecchiature che generano calore. Schermare o isolare il sensore può aiutare a mitigare gli effetti delle fonti di calore vicine. Se il processo prevede temperature variabili, assicurarsi che gli effetti termici transitori non interferiscano con la capacità del sensore di misurare accuratamente la temperatura target.

Configurazione del cavo: la scelta della configurazione del cavo può avere un impatto significativo sulla precisione delle misurazioni della temperatura. Una configurazione a 2 fili è semplice ma può presentare errori di resistenza dei conduttori. Una configurazione a 3 fili compensa la resistenza del cavo utilizzando un terzo filo per misurare la caduta di resistenza attraverso i cavi. Una configurazione a 4 fili è la più accurata, poiché elimina completamente la resistenza del cavo dalla misurazione. Scegli la configurazione in base alla precisione richiesta e alle condizioni ambientali.

Isolamento adeguato: isolare il sensore RTD e i relativi cavi è essenziale per mantenere l'integrità della misurazione, soprattutto in ambienti difficili. Le applicazioni ad alta temperatura possono richiedere materiali isolanti speciali come fibra di vetro, ceramica o isolamento minerale. Assicurarsi che il materiale isolante utilizzato possa resistere all'intervallo di temperature operative e alle condizioni ambientali dell'applicazione. Un adeguato isolamento previene inoltre cortocircuiti elettrici e corrosione, prolungando la durata del sensore.